- ■エナジック大阪工場の製造管理体制

- エナジックでは、重要部品の電極板のプレス、成型品、各種部品の製造からカートリッジ製造まで一貫して自社工場で製造しており、皆様の信頼に答えるべく、きめこまやかで繊細な物作りへの対応を大事にし、MADE IN JAPANという世界に誇れる物作りのブランドを大事にしております。

・受入検査

樹脂成形品、金属加工品、電気基板類などの外観検査・動作確認・数値測定を実施。規格通りの部品が納入されているか等の検査を行います。 |

・工程パトロール

生産工程での作業確認・検査工程での異常確認など、指示書通りに作業が行われているかの確認を実施。 |

・完成品検査

外観・梱包・表示の検査などの完製品確認、付属品等の確認、製品検査記録の確認など、全10工程の完成品検査を実施。 |

||

・工程検査

樹脂成型の工程検査。部品1点1点検査の上、次工程へ供給されます。 |

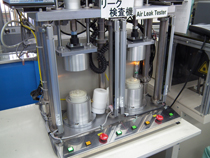

・エアリーク検査

多数の工程を経て完成したカートリッジは、全数最終検査にかけられます。この検査はカートリッジ内部に空気の圧力をかけて漏れ等がないことを確認します。 |

・通水検査

組み立てられた完成品は、全数通水検査にかけられます。pH値、ORP値等指定された項目はすべて記録にとられ長期間保管されています。 |